高温渗碳与酸性介质腐蚀的防控策略

煤制天然气作为煤化工的重要分支,在能源结构调整与清洁能源供应中发挥关键作用。随着技术的成熟,越来越多的煤制天然气项目落地投产,生产规模不断扩大。鄂尔多斯凭借煤炭资源优势,在该领域占据重要地位,但煤制天然气设备在复杂工况下的腐蚀问题,严重制约着产业的稳定运行与发展。

一、煤制天然气设备腐蚀因素分析

气化阶段腐蚀:

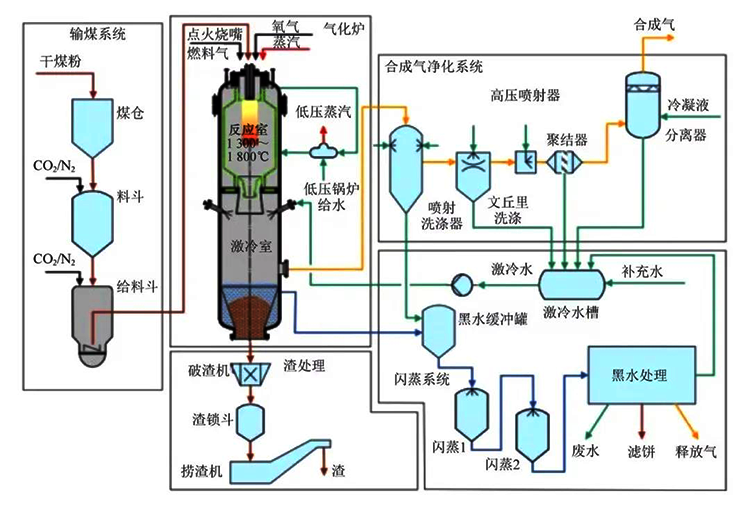

在煤气化过程中,高温高压环境伴有大量还原性气体,如一氧化碳、氢气等,以及含硫化合物。这些气体与设备金属表面发生化学反应,产生渗碳、硫化等现象,破坏金属组织结构,降低设备强度。同时,高温加速了腐蚀反应速率,使得设备的腐蚀加剧。以常见的固定床鲁奇气化炉为例,气化反应温度在 800 - 900℃,压力为 2.5 - 4.0MPa ,此条件下,这些气体与设备金属表面发生化学反应,产生渗碳、硫化等现象,破坏金属组织结构,降低设备强度。而像水煤浆气化炉,如 Texaco 气化炉,气化温度则高达 1400℃ ,气化压力在 3.0 - 8.5MPa 之间,高温极大地加速了腐蚀反应速率,使得设备的腐蚀更为严峻。

变换与净化阶段腐蚀:

此阶段涉及多种化学反应,如一氧化碳变换反应、酸性气体脱除等。反应产生的酸性介质,如硫化氢、二氧化碳的水溶液,对设备产生强烈的电化学腐蚀。此外,溶液中的杂质、悬浮物在流动过程中会冲刷设备内壁,造成冲刷腐蚀,导致设备壁厚减薄、局部穿孔。

甲烷化阶段腐蚀:

甲烷化反应在高温高压下进行,设备长期处于该工况,金属材料易发生高温蠕变。同时,微量的硫、氯等杂质会引发应力腐蚀开裂,尤其是在设备的焊接部位和应力集中区域,一旦发生腐蚀开裂,将严重影响设备的安全运行。

二、煤制天然气设备防腐技术与措施

耐蚀材料选择:

针对气化炉等关键设备,选用耐高温、耐硫腐蚀的镍基合金,如 Inconel 625 等。这类合金具有良好的高温强度和抗硫化性能,能有效抵御气化阶段的恶劣环境。在变换与净化设备中,采用含钼不锈钢,增强设备对酸性介质的耐蚀性。

涂层防护技术:

在设备内壁喷涂重防腐涂层,如ZS-822复合陶瓷防腐涂层,其硬度高、耐磨性好,能有效抵抗冲刷腐蚀和化学腐蚀。对于容易发生应力腐蚀开裂的部位,采用有机涂层进行防护,如ZS-1041烟气防腐涂层,可隔绝腐蚀性介质,缓解应力集中。

缓蚀剂应用:

在变换与净化系统的溶液中添加缓蚀剂,如咪唑啉类缓蚀剂,通过在金属表面形成保护膜,抑制电化学腐蚀的发生。定期监测溶液中缓蚀剂的浓度,确保其防护效果。

电化学保护:

对于长输管道等大型设备,采用阴极保护技术,通过外加电源或牺牲阳极,使管道表面成为阴极,阻止腐蚀电流的产生。同时,结合ZS-711无机涂层防护,提高管道的整体防腐性能。

煤制天然气设备的防腐工作是保障生产安全、提高生产效率的关键。通过深入分析腐蚀因素,采取针对性的防腐技术和有效的维护管理措施,能够有效降低设备的腐蚀风险,延长设备使用寿命,促进煤制天然气产业的可持续发展。在未来的发展中,随着技术的不断进步,应持续探索和应用新的防腐技术,为煤制天然气产业的稳定运行提供更有力的保障。