技术干货:电厂锅炉高温氯腐蚀与硫腐蚀的差异性

电厂锅炉内部的高温部位,比如水冷壁、过热器、再热器等,一般存在着两种不同的腐蚀形式:氯离子(Cl-)腐蚀和硫化物腐蚀。

为了更好的应对这些高温腐蚀,志盛威华防腐涂料事业部专门研究了两种腐蚀之间的各种差异。

首先,在燃料含氯较高的锅炉中,会更早地观察到明显的高温氯腐蚀现象;而在以高硫燃料为主的锅炉中,早期的腐蚀迹象不太明显,但运行一段时间后,在特定部位表现得更为严重。

除此之外,高温氯腐蚀与硫腐蚀还存在以下几个方面的差异:

1、腐蚀介质差异:

高温氯腐蚀主要由氯化氢(HCl)气体以及氯元素相关的化合物引起。

高温硫腐蚀则主要源于二氧化硫(SO₂)和三氧化硫(SO₃)气体。

2、腐蚀产物差异:

高温氯腐蚀的产物通常是挥发性的金属氯化物,如氯化铁、氯化镍等。

高温硫腐蚀的产物多为硫酸盐,如硫酸铁、硫酸镍等。

3、腐蚀机理差异:

高温氯腐蚀中,氯化氢与金属氧化物反应生成挥发性氯化物,导致金属不断损失,同时破坏金属表面的氧化膜。

高温硫腐蚀中,SO₃与水蒸气结合形成硫酸蒸汽,与金属反应生成硫酸盐,低熔点的硫酸盐在金属表面形成熔融态物质加速腐蚀。

4、腐蚀温度差异:

高温氯腐蚀在相对较低的温度下就可能较为显著。

高温硫腐蚀一般在较高的温度下更为严重。

5、腐蚀部位差异:

高温氯腐蚀可能在整个锅炉受热面都有发生,但在过热器等高温区域更为突出。

高温硫腐蚀通常在温度较高且烟气中硫含量较高的区域比较严重,比如炉膛出口附近的受热面。

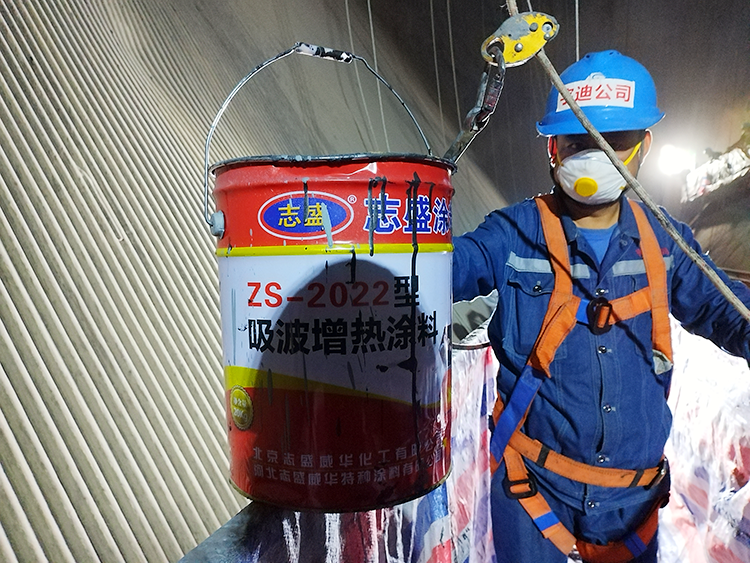

为了解决锅炉高温腐蚀问题,同时又能提高炉管的热吸收效率,志盛涂料研发室专门推出了ZS-2022增热型吸波涂料,该涂料采用了多种稀土金属化合物,长期耐温1200℃,在耐温耐磨、高温防腐、附着力、导热率、发射率等各个方面都非常优秀,超高的导热性和发射率可以大大优化传热效果,提高锅炉出力,避免局部管壁超温,防止炉管腐蚀破裂。防高温腐蚀性能优越,炉管使用寿命更长,节省换管成本。高温不粘性降低了管壁结焦积灰的可能性,减少焦层的厚度,提高传热效率。