如何同时攻克换热器腐蚀、结垢、热损三大难题?

工业换热器作为化工、石油、电力等行业的核心设备,长期面临腐蚀与结垢的双重挑战。腐蚀不仅导致管束穿孔、介质污染,还会显著降低换热效率,引发严重的垢下腐蚀问题。据统计,换热器因腐蚀造成的设备更换和维护成本约占企业年度设备支出的15%-30%。如何有效解决这一行业痛点?志盛威华研发的ZS-722耐酸导热防腐涂料给出了专业答案。 换热器腐蚀问题难点:

换热器腐蚀问题难点:

复杂,主要包括均匀腐蚀、电化学腐蚀等多种形式。在传热过程中,烟气温度降低形成的冷凝液会大幅增加腐蚀性介质的浓度,加速设备损坏。传统防腐涂料由于导热系数低、耐温性能差,往往难以满足工业换热器的严苛工况要求。志盛威华通过技术创新,采用特制螯合嫁接的无机-有机耐高温成膜溶液,以硅酮树脂和钝化铝溶胶为基础,成功开发出兼具耐高温、强附着力与优异导热性的新型防腐涂料。

ZS-722耐酸导热防腐涂料的技术突破主要体现在三个方面:首先是其独特的成膜体系,通过无机-有机螯合技术,使涂层在750℃高温下仍能保持稳定性能;其次是精选的导热填料组合,包含碳化硅、导热石墨、氮化硼等多种陶瓷功能材料,经高温研磨后形成致密导热网络,涂层传导系数(70℃)可达20w/m·k;卓越的防腐性能,能够长期耐受除高浓度酸碱和氢氟酸外的各种腐蚀介质。

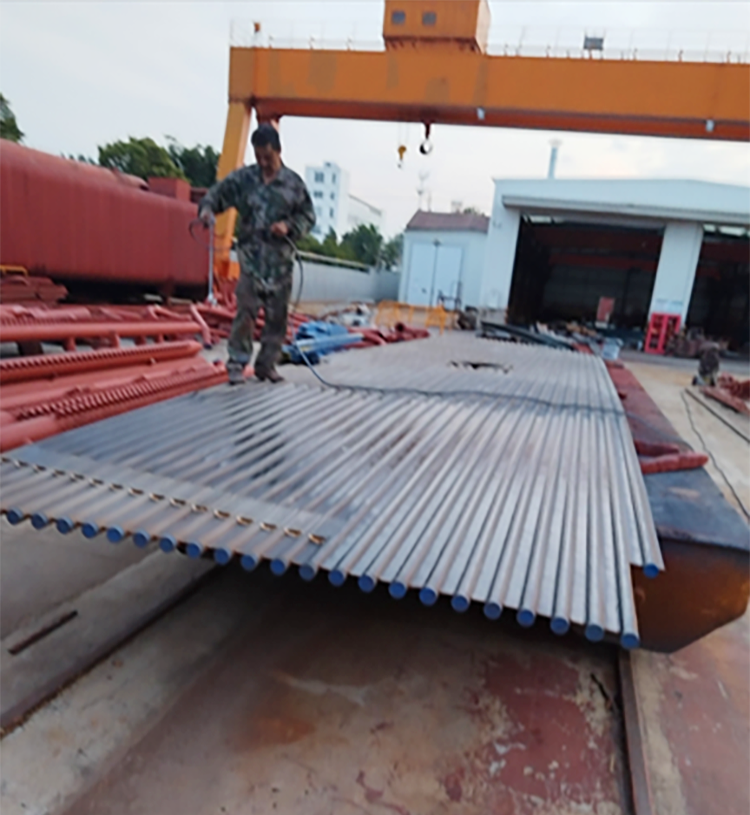

对于化工换热管、蒸发器、省煤器等设备有效隔绝腐蚀介质与金属基体的直接接触。在翅片管式换热器的防腐处理中,ZS-722耐酸导热防腐涂料不仅能延长设备使用寿命,还因其0.92ε的高黑体热辐射系数,显著提高了热交换效率。多家化工企业的应用数据显示,采用该涂料后,换热器维护周期平均延长3-5倍,能源利用率提升15%以上。

对于化工换热管、蒸发器、省煤器等设备有效隔绝腐蚀介质与金属基体的直接接触。在翅片管式换热器的防腐处理中,ZS-722耐酸导热防腐涂料不仅能延长设备使用寿命,还因其0.92ε的高黑体热辐射系数,显著提高了热交换效率。多家化工企业的应用数据显示,采用该涂料后,换热器维护周期平均延长3-5倍,能源利用率提升15%以上。

科学选择防腐涂料是提升换热器性能的关键。企业应根据自身工况特点,综合考虑温度范围、介质类型、磨损程度等因素,选择最适合的防护方案。实践证明,采用耐酸导热防腐涂料不仅能降低生产成本,减少能源消耗,还能显著提高设备的市场竞争力。